Železniční mosty má většina z nás spojeny spíše s ocelovými

konstrukcemi. U jejich spodních staveb tomu tak ale není, tam je hlavním

materiálem beton. Sanace, zvlášť u historických staveb, nebývají ani při

použití moderních technologií jednoduchou záležitostí. K velmi zajímavým

stavbám tohoto druhu patřila oprava mostního pilíře železničního mostu přes

Labe u děčínské městské části Prostřední Žleb. Náročná akce zahrnovala i

betonáž pod vodní hladinu uprostřed řeky.

Železniční most u Prostředního Žlebu je poslední (a tedy

nejníže položený) na území České republiky. Vzhledem k místním podmínkám je i

extrémně šikmý. V letech 1873–1874 jej postavila společnost Rakouské

severozápadní dráhy jako poslední část tzv. Polabské dráhy. Elektrifikace se

tento úsek dočkal v osmdesátých letech minulého století.

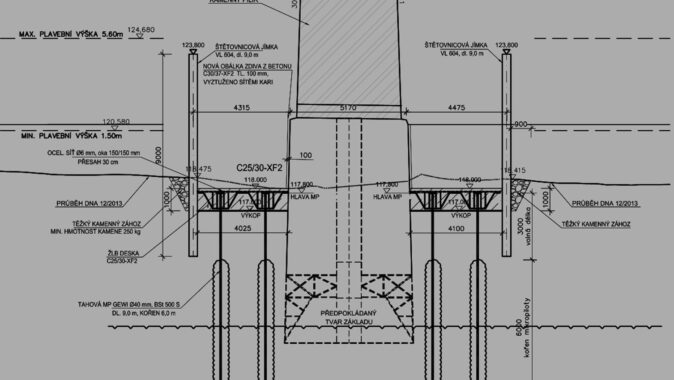

Celková délka mostu je 239,1 m. Dvě vnitřní pole, která

podepírá rekonstruovaný pilíř založený v Labi, mají délku 2x 99,4 m a tvoří je

několikanásobné příhradové ocelové nýtované nosníky se spodní mostovkou. Pilíř

je postaven z tesaných pískovcových kvádrů. Šířka pilířů napovídá, že byly

vybudovány pro dvoukolejný most, ovšem druhá kolej nebyla nikdy zřízena.

Za 140 let své existence zažil most řadu povodní. Průměrný

roční stav hladiny je zde 248 cm a průměrný průtok cca 300 m3/s. Při

posledních povodních v červnu 2013 byla výška hladiny 1072 cm a průtok 3630 m3/s.

Podvodní průzkumy provedené po povodni v roce 2013 odhalily u prostředního

pilíře závažné závady: vyplavené spárování do hloubky několika centimetrů, místy

kaverny ve zdivu a narušení dna řeky. Železobetonový ochranný obal pilíře byl

pod hladinou místy odtržen nebo degradován. Proto se Správa železniční dopravní

cesty rozhodla opravit nejen pilíř, ale i celý most.

Generálním dodavatelem stavby byla firma Chládek a Tintěra,

a. s., subdodavatelem hlavních přípravných stavebních prací specialisté ze

Zakládání staveb, a. s. Na formulaci receptury betonu se podíleli specialisté z

firem Betotech a Stachema, technologii betonáže připravili a provedli

pracovníci firmy Českomoravský beton, beton samotný dodávala betonárna skupiny

Českomoravský beton v Děčíně. Postup stavebních prací byl plánován následovně:

nejprve se speciálními stavebními stroji vytěží pod vodou stavební jáma až na

základovou spáru budoucí desky, potom se z plovoucího pontonu provede soustava

tahových mikropilot, které přikotví budoucí železobetonovou desku ke dnu tak,

aby „nevyplavala“ v důsledku vztlaku. Dále se vybuduje jednoduchá štětová

jímka, jejíž štětovnice budou zaberaněny do dna z pracovního soulodí

technologií vibroberanění. Jímka bude jištěna rozpěrným systémem; armování a

betonáž desky proběhnou pod hladinou, jímka se následně vyčerpá a potom

proběhne sanace pilířů.

Technická náročnost stavby i nároky na recepturu betonu

posunuly realizaci až do března roku 2015, kdy bylo jasné, že s velmi obtížnými

úkoly se budou muset vypořádat především pracovníci Střediska čerpání ze

skupiny Českomoravský beton. V prvé řadě museli vyřešit problém s technikou na

levém břehu, protože na silnici III. třídy, kde měly stroje stát podle

původního plánu, musel být zachován obousměrný provoz. V nejširším profilu

vozovky tedy umístili stroj MOLI s bočním vývodem. Dalším problémem byl

požadavek na nestandardní rozměr potrubí, které mělo být umístěno pod hladinou

a po obou stranách pilíře na výztuži desky. Délka pouhé 2 m měla umožnit

snadnější demontáž po zabetonování daného úseku. Potrubí vyrobili pracovníci

Střediska čerpání přímo ve svém sídle v Hloubětíně. Odběratel požadoval pomoc

při montáži potrubí ze břehu až k pilíři po lávce vytvořené napříč řekou ze

štětovnic a dále až do prostoru ukládání betonu, což bylo téměř 130 metrů.

Nakonec nebylo potrubí montováno ani z lodí, ani z pontonů, nýbrž s řadou

obtíží přímo na lávce nad vodou pouze pracovníky firmy ČMB.

Bylo zřejmé, že při ukládání nebude možné beton hutnit. Po

dlouhém zvažování různých možností se pracovníci Betotechu ve spolupráci se

specialisty z firmy Stachema rozhodli pro recepturu s použitím vyšší dávky CEM

I 42,5 R (Radotín) v kombinaci s přísadou na bázi melaminu Stachement MM. Se

souhlasem projektanta stavby byla změněna specifikace betonu na C30/37 XC2, Dmax

16 mm v konzistenci S4. Tato směs měla zajistit bezproblémové čerpání i na

vzdálenost 130 m a zamezit přílišnému rozmísení vodou. Předpokládalo se snadné

roztékání pod vodní hladinou všemi směry. Případnou ztrátu konzistence po

přerušení betonáže bylo možno obnovit opakovaným dávkováním přísady Stachement

MM, aniž by to negativně ovlivnilo kvalitu betonu.

V den betonáže bylo čerpadlo MOLI přistaveno na stavbu již

před 6.00. Za asistence potápěče se podařilo propojit potrubí, protáhnout jej

cementovým mlékem a zahájit betonáž. V průběhu betonování se provádělo měření

konzistence betonu a dvakrát bylo nutné přidat přísadu. Poté, co potápěč zabetonoval

stanovený úsek, se potrubí demontovalo, bylo vytaženo jeřábem na ponton, kde bylo

očitěno a připraveno k odvozu. Práce pod vodou zabezpečoval pouze jeden

potápěč, takže betonáž skončila až okolo 23.00.

Štětová jímka byla po doplnění rozpěrného systému vyčerpána.

Vznikl tak pracovní prostor pro sanaci pilíře pod hladinou, která měla za úkol

obnovit ochrannou železobetonovou vrstvu a aplikovat stříkaný beton s

vyztužením. Na betonovou desku byl navezen zavlhlý beton, který vyrovnal

nerovnosti a který byl zpracováván běžnou mechanizací (např. UNC). Nakonec do

něj byla osazena dlažba z lomového kamene.

Navržená technologie fungovala výborně. Železobetonová deska

skutečně působila dle původních předpokladů jako „špunt“ a drobné průsaky

vznikly pouze z netěsností štětovnic. Potvrdil se i předpoklad lepšího

rozlévání betonu pod vodou než na suchu. Složení betonu bylo navrženo správně a

na hladký průběh čerpání nemělo vliv ani nutné přerušování betonáže, ani velké

teplotní výkyvy během dne (až 20 °C). Za zmínku stojí, že cena potrubí, spon a

hadic, které byly v průběhu stavby zabetonovány, se vyšplhala k cca 70 000

Kč.

Během stavby došlo i zajímavému historickému nálezu –

objevení a obnažení ocelového nýtovaného kesonu zdegradovaného korozí, který

sloužil před téměř 150 lety k práci pod vodou.

JAROSLAV FROLÍK, vedoucí provozů Děčín a Rumburk firmy Českomoravský beton, a. s.

foto archiv firmy

Českomoravský beton, a. s.

Ten dům vypadá z ulice celý jako sádrová maketa. Není to nemoc z povolání :-) ?

Tahle špatná viditelnost je v Praze u všech nových orientačních prvků. Elegance vítězí nad účelem. Je to třeba i u…

Kvalitní střešní krytina je základem každé bezpečné stavby. Blachotrapez nabízí moderní střešní krytina plech, které kombinují odolnost a atraktivní vzhled.…

Je to krásné, je to elegantní, ale jako orientační systém úplně špatně. U něj by na prvním místě měla být…

Ne, spíš pro peníze - Airbnb?